Die Röntgen-Challenge: Laser-Hybrid-Schweißnähte mit Wanddickensprung

Höhenunterschied 6 Millimeter

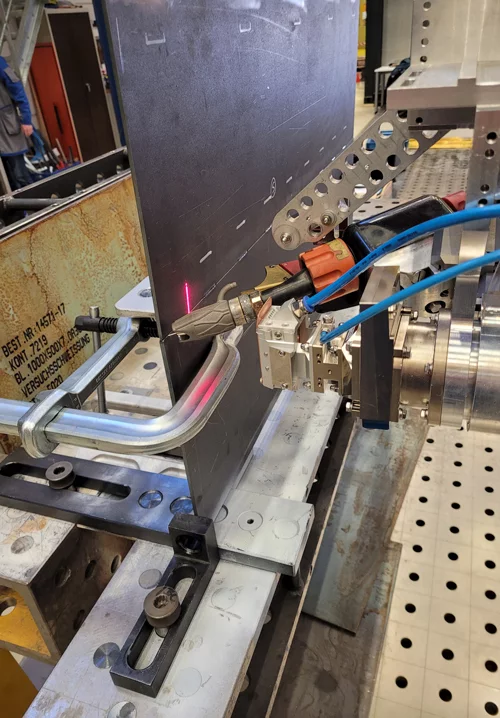

Ein Projekt, das selbst unsere hochmoderne digitale Radioskopie-Vollschutzanlage Seifert x-cube vor eine Herausforderung stellte: 15 Werkstücke, jedes 1 m lang, zu prüfen in nur drei Tagen – das allein wäre schon ein sportliches Vorhaben gewesen. Dazu kam jedoch noch eine Besonderheit: extreme Höhenunterschiede zwischen den verbundenen Teilen. Bleche von 4 mm Wandstärke waren mit 4,5 mm starken verschweißt worden, 10 mm-Bleche mit 16 mm-Blechen.

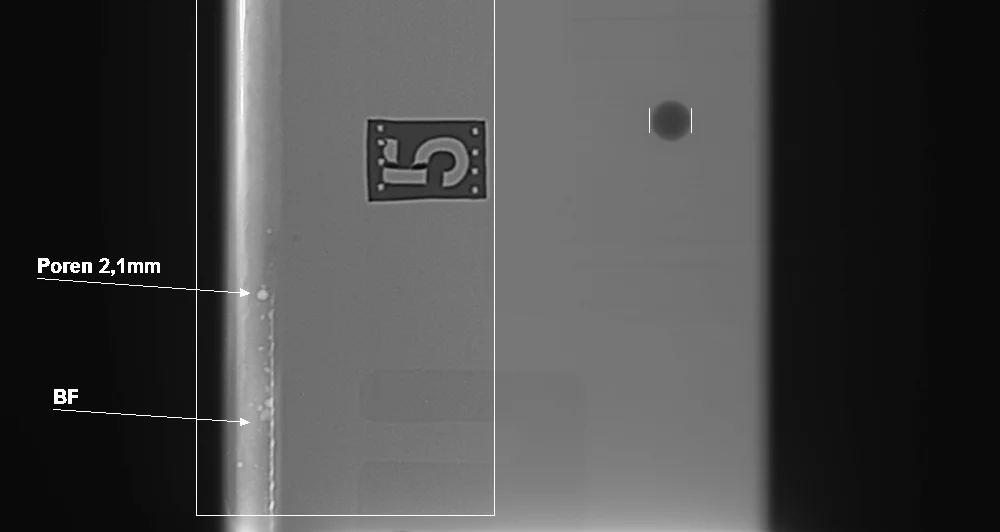

Um derart große Sprünge durchstrahlen zu können, galt es für Werkstoffprüfer Dennis Rudolph das gesamte Potenzial der Röntgenanlage auszuschöpfen. "Damit die Strahlen den dicken Teil des Blechs durchdringen konnten, mussten Spannung, Strom und Belichtungszeit für diesen optimiert sein", erklärt er. "Damit hätte es nun aber leicht passieren können, dassdie Seite geringerer Wandstärke im Bild so weiß erscheint, dass sie die Schweißnaht überstrahlt. Zum Glück ist es bei unserer Anlage möglich, definierte Bereiche beim Röntgen auszublenden – in diesem Fall die dünnen Blechseite bis kurz vor die Naht.“ Um trotz der unterschiedlichen Wandstärken Fehler gut erkennbar zu machen, stellte der Prüfer weiterhin Helligkeit und Kontrast individuell ein und nutzte einen Details hervorhebenden Graufilter.

Cloos und Fraunhofer IAPT optimieren nach Fehlstellen-Analyse der SLV Nord

Dipl.-Ing. Olaf Steinmeier, Leiter des Center Laser & Großstrukturen beim Fraunhofer IAPT, und Torsten Kring, Anwendungstechniker der Firma Cloos Schweißtechnik, sind hochzufrieden, nachdem alle 15 Bleche die Seifert x-cube passiert haben: „Durch ihre hervorragenden Möglichkeiten der digitalen Radioskopie war es der SLV Nord möglich, innerhalb kürzester Zeit hochwertige Analyseergebnisse unserer Schweißproben zur Verfügung zu stellen", so Steinmeier. "Die Prozessentwickler konnten dadurch die Schweißparameter wie Geschwindigkeit, Drahtmenge und Offset in der Positionierung des Hybridschweißkopfes direkt für die nächstfolgenden Schweißungen optimieren und fehlerfreie Nähte erzeugen." Auch wir als SLV Nord freuen uns außerordentlich, dass wir auf diese Weise unseren Teil zur Optimierung dieses spannenden neuartigen Schweißverfahrens beitragen konnten.